- 产品介绍

一、 设备概述

设备为生活污水一体化处理装置。

二、进出水指标

1、进水水质

表2-1系统进水前参数

2、污水特性 | 3、单位 | 4、设计参数 |

5、CODCr | 6、mg/l | 7、≤400 |

8、BOD5 | 9、mg/l | 10、≤200 |

11、氨氮(NH3-N) | 12、mg/l | 13、≤35 |

14、SS | 15、mg/l | 16、<200 |

17、pH | 18、 | 19、6—9 |

2、处理后水质标准

表2-2系统出水水质参数

控制指标 | 单位 | 设计参数 |

CODCr | mg/l | ≤50 |

BOD5 | mg/l | ≤10 |

氨氮(NH3-N) | mg/l | ≤2.5 |

SS | mg/l | <10 |

pH | 6—9 |

三、主要工艺说明

本项目中采用的核心技术为MBR膜生物反应器技术。膜生物反应器工艺(MBR工艺)是膜分离技术与生物技术有机结合的新型污水处理技术,它是利用膜分离设备将生化反应池中的活性污泥和大分子有机物质截留住,省掉了二沉池。通过膜的截留可保证反应池中具有较高的污泥浓度,水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制,难降解有机物可在反应池中充分降解。因此,MBR工艺是目前最有前途的污水处理技术之一。

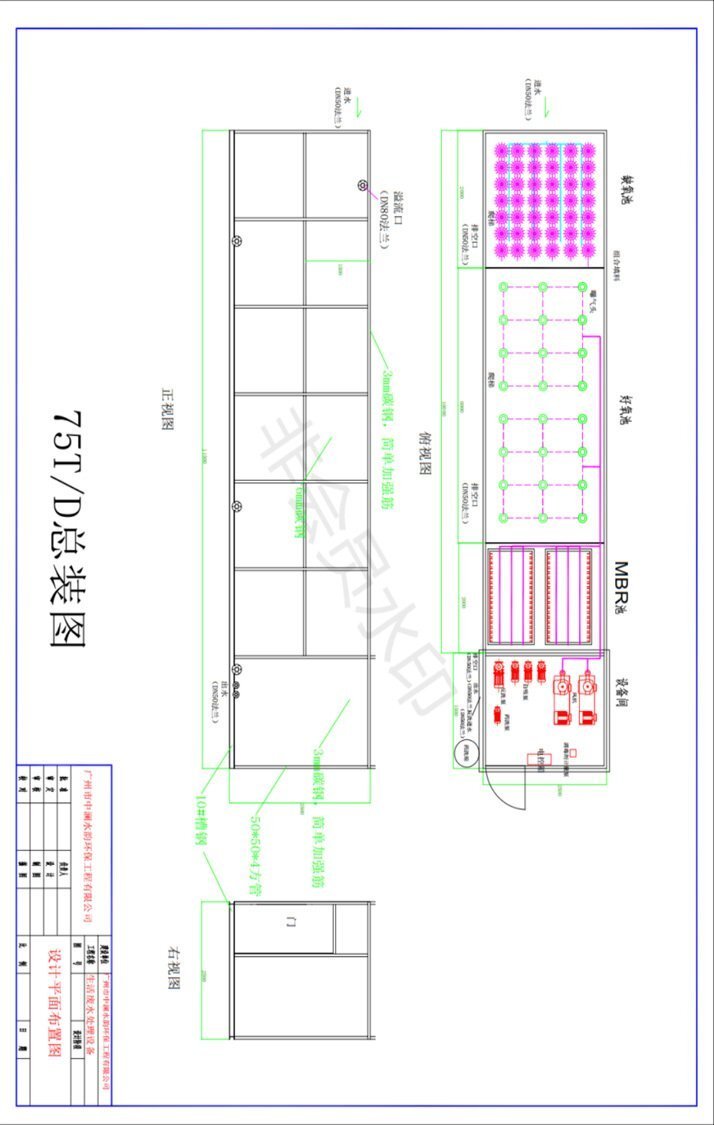

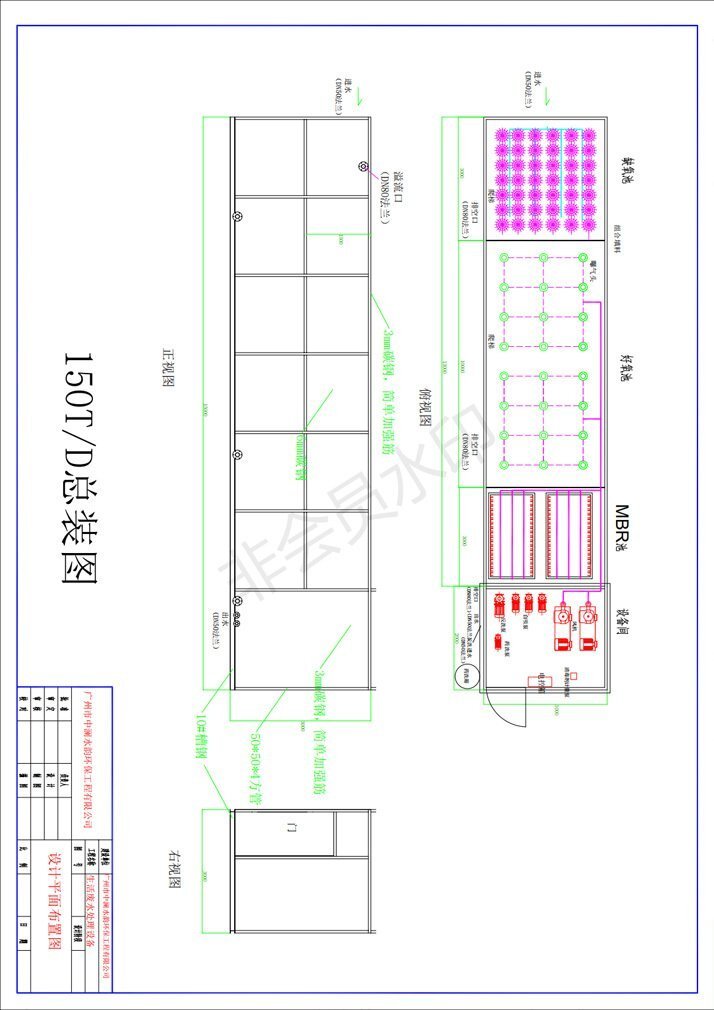

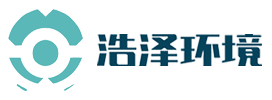

污水处理工艺流程图

图3-1 工艺流程图

主要工艺流程说明

污水净化程序:调节均质池的出水,经过供水泵抽提加压后,流进入缺氧区,缺氧区污水进入好氧区。污水在缺氧区内的水力停留时间约为4小时。在缺氧区内,大分子量长链有机物分解为易生化降解的小分子有机物。缺氧区的出水经过缺氧池与好氧池之间的连接口进入到好氧区,好氧区池底铺设有曝气装置进行不间断曝气,污水在此池内进行有机物生化降解,去除水中的BOD和COD。好氧区后面为膜区,膜区内的曝气装置完成两种功能,既进行膜的气水振荡清洗,保持膜表面清洁,又继续在该段进行好氧生物降解。经生物降解处理后的水在真空泵和滤液清水泵的抽提作用下通过膜组件,滤过液经由膜组件集水管中汇集到清水/反洗水池。由于膜的高效截留作用,全部细菌均被截流在膜生物反应器中,可以有效截留硝化菌,使硝化反应顺利进行,有效去除氨氮;同时可以截留难于降解的大分子有机物,延长其在反应器中的停留时间,使之得到最大限度的降解。膜组件安装在池内偏上位置,膜下部设置有间歇式的冲气装置,定时吹扫抖动膜片,以保持膜面清洁和缓解膜组件周边的污泥浓度累积。在进水回流段有2台回流泵回流值缺氧池,使混合液在好氧池与缺氧池间不断循环。通过在好氧区污泥泵的定期排出剩余污泥,可直接控制系统内活性污泥的浓度。

清水反洗程序:MBR按一定的周期(可根据运行情况调整),以组件为单位由PLC控制依次自动进行反洗,以恢复膜的水通量。在反洗过程中,由反洗泵将反洗/清水池内的滤过液打入到中空纤维膜内进行反向清洗。

化学清洗洗程序:MBR运行一段时间后需手动进行化学反洗,分别由柠檬酸加药泵、次氯酸钠加药泵将清洗药品加入反洗水管内。柠檬酸有助于去除附在膜上的无机结垢物、次氯酸钠有助于去除生物粘泥及有机附着物。每次化学反洗时并非都要加入上述两种药液,而是根据MBR的运行情况而定,一般是连续两次加次氯酸钠,尔后一次加柠檬酸。

化学浸泡程序:化学清洗是在MBR运行约半年至一年(具体时间需根据进水水质以及设备运行情况确定)对膜组件进行的彻底清洗。清洗时由吊车将一组膜组件从膜区内提出,浸泡到预先配好药品(柠檬酸或次氯酸钠)的化学清洗槽中,每次可浸泡一套膜组件,时间为12~24小时,以充分去除附在膜组件上的污染物,清洗完毕后再由吊车吊回池内。与化学反洗相似,每次化学清洗并非都需要上述两种药液浸泡,而是根据MBR的运行情况而定。每次化学清洗结束后,化学清洗槽内的废液送至污水井,经中和后提升至调节均质池。

四、工艺特点

(1)出水水质优质稳定

由于膜的高效分离作用,分离效果远好于传统沉淀池,处理出水极其清澈,悬浮物和浊度接近于零,细菌和病毒被大幅去除,可以直接作为非饮用市政杂用水进行回用,用途较广。同时,膜分离也使微生物被完全被截流在生物反应器内,使得系统内能够维持较高的微生物浓度,不但提高了反应装置对污染物的整体去除效率,保证了良好的出水水质,同时反应器对进水负荷(水质及水量)的各种变化具有很好的适应性,耐冲击负荷,能够稳定获得优质的出水水质。

(2)剩余污泥产量少

该工艺可以在高容积负荷下运行,由于MBR膜池内膜的截留,一次剩余污泥产量极低,降低了污泥处理费用。

(3)占地面积小,不受设置场合限制

生物反应器内能维持高浓度的微生物量,处理装置容积负荷高,增量扩容方便,占地面积大大节省(只有传统工艺的1/2); 该工艺流程简单、结构紧凑、不受设置场所限制,适合于任何场合,可做成地面式、半地下式和地下式。

(4)可去除氨氮及难降解有机物

由于微生物被完全截流在生物反应器内,从而有利于增殖缓慢的微生物如硝化细菌的截留生长,系统硝化效率得以提高。同时,可增长一些难降解的有机物在系统中的水力停留时间,有利于难降解有机物降解效率的提高。

(5)无需进行深度处理

高效的固液分离将污水中的悬浮物、胶体物质、生物单元流失的微生物菌群与已净化的水分开,该工艺所采用的MBR膜孔径为0.08-0.3μm,细菌不能通过,理论上无需消毒处理。因此采用该工艺不须经深度处理即可直接回用。

五、设备操作流程

主要控制说明

控制为自动模式及手动模式:

1、系统启动时一般情况直接启动自动模式,启动后检测:提升泵、风机、抽吸泵、产水电磁阀、加药泵是否启动,并检测提升泵、MBR池的液位是否达到启动需要(水位是否达到总水位的三分之二)。

自动模式的参数:

调节池提升泵2台:受调节池液位控制,高液位开启水泵,低液位停泵,液位可人工调整,两台提升泵每3-6小时切换一次;

膜池抽吸泵:受MBR池液位控制影响,膜池设高、低两液位,高液位开启抽吸泵,低液位抽吸泵停止工作;抽吸泵工作时间为抽8分钟,停2分钟,反冲40秒,每1-2小时切换一次;

MBR池风机2台:3-6小时进行切换。

MBR池排泥手动:30天开启10秒钟排泥;

回流泵2台:3-6小时进行切换。

2、如需手动模式

1、控制开关操作

接通控制开关打到手动模式位置,然后再进行单机运行操作。

2、污水提升泵操作

启动污水提升泵前请先将泵壳内注满水然后启动1#污水提升泵确认有水进入设备后,确认1#、2#污水提升泵都能够正常运行的情况下在进行下一步操作。

3、风机操作

当污水完全浸没膜组件的情况下进行风机的运行操作,在启动风机前,确认1#、2#风机均能够运行的情况下在进行膜出水抽吸泵的操作。(为了节约运行成本日常运行只要启动一台风机就可以满足设备供气需求)

4、抽吸泵操作

风机正常运行的情况下进行膜组件抽吸泵的运行操作,在启动抽吸泵前,将抽吸泵泵腔内注满水再将抽吸泵后段产水电磁阀打开,然后启动抽吸泵同时观察出水流量计是否有水流出,确认有出水的情况下调节抽吸泵进口阀门或出口阀门调节水量控制在设计流量一下运行。(为了保证膜的性能在操作过程中,禁止风机停止运行的情况下启动抽吸泵,同时在污泥浓必须达到3000mg/L以上才可以满负荷运行,即设计的出水量)

5、回流泵的运行操作

为了调节MBR系统中的你性能日常运行管理中会启动回流泵回流操作,首先启动回流泵。

在设计过程中为了便于日常操作,整个系统是在自动状态下运行,在手动状态下确认系统的所有设备都能够正常运行的情况下,将控制开关打在自动状态系统便可自动运行,系统日常运行管理过程中需要注意的一些事项详见系统日常运行管理手册。

六、主要设备参数

设 备 名 称 | 规 格 | 数量 | |

1 | 一体式组合水箱 | 1台

| |

2 | MBR膜片 | 1套 | |

3 | MBR膜架 | 2套 | |

4 | MBR集水管 | 1套 | |

5 | MBR主集水管 | 1套 | |

6 | MBR出水泵 | 3台 | |

7 | 混合液回流泵 | 2台 | |

8 | 反洗泵 | 1台 | |

9 | 在线药洗泵 | 1台 | |

10 | 药洗水箱 | 1个 | |

11 | 消毒剂加药箱 | 1个 | |

12 | 消毒剂计量泵 | 2台 | |

13 | 管道混合器 | 2套 | |

14 | 风机 | 2台 | |

15 | 电控箱 | 1套 | |

16 | 曝气头 | 500套 | |

17 | 填料 | 90M3 | |

18 | 管道 | 1套 | |

19 | 电磁阀 | 2个 | |

20 | 其它 | 1批 | |

21 | NaClO计量泵 | 1台 | |

22 | 手动球阀 | 1个 |

七、设备维护和保养

1、日常运行检测指标及异常处理

监测指标 | 监测频率 | 监测目的 | 取样点 | 异常处理 |

产水水量(m3/h) | 在线 | 监测膜通量 | 总产水端或者各膜组产水端 | ①衰减判断②膜清洗 |

产水浊度(NTU) | 1次/天 | 监测是否膜漏 | 总产水端或者各膜组产水端 | ③完整性检测④膜更换 |

曝气压力(mbar) | 在线 | 曝气是否正常 | 风机出口 | ⑤故障解决(运行条件) |

曝气流量(L/min) | 风机出口 | |||

BOD (mg/L) | 根据需要 | 监测生化效果 | MBR系统进水和出水 | ⑤故障解决(生化效果) |

COD (mg/L) | MBR系统进水和出水 |

2、 系统故障及解决

类别 | 故障现象 | 故障原因 | 解决途径 |

设备故障 | 风压或者流量不正常 | 风机故障 | 检查风机 |

预处理 故障 | 水温偏高或偏低 | 热交换器故障 | 检查热交换器 |

PH值偏高或偏低 | PH调整故障 | 检查PH调整系统 | |

溶氧DO值偏高或偏低 | 风机或管路故障 | 检查风机或调整管路 | |

污泥浓度MLSS偏高 | 进水SS偏高 | 检查预处理系统 | |

生化 故障 | 溶氧DO偏高或偏低 | 污泥负荷偏低或偏高 | 调整污泥负荷 |

出水和上清液COD偏高 | 污泥负荷偏高 | 减少进水量 增加延长处理时间 紧急投加粉末活性炭 提高剩余污泥排放量 | |

污泥浓度MLSS偏高 | 污泥负荷偏高 | 大幅度增加排泥 | |

污泥浓度MLSS偏低 | 污泥负荷偏低 曝气量过大 | 投加营养剂 调整曝气量 | |

污泥沉降性能SV30偏高 | 污泥浓度偏高 污泥负荷偏高或偏低 | 提高剩余污泥排放量 投加絮凝剂 | |

污泥沉降性能SV30偏低 | 污泥浓度偏低 | 增殖污泥 | |

污泥过滤性能FV5偏低 | 污泥负荷偏高或偏低 | 调整污泥负荷 投加粉末活性炭 |